以下通过对发生分层的几款产品案例的分析,对提高HDI板耐热性可制造性设计提出几点建议。

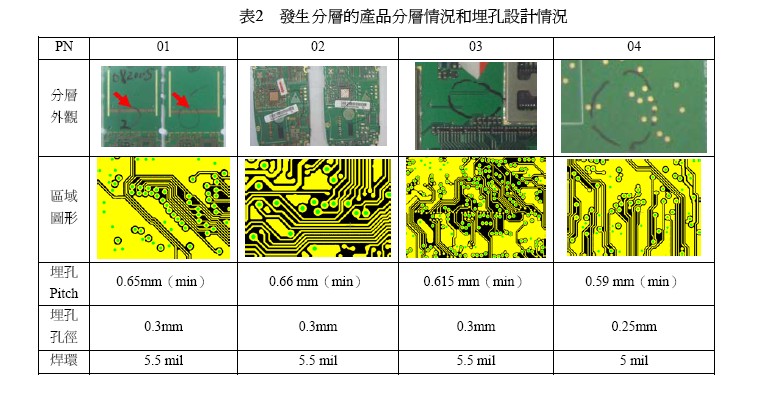

在布局空间允许的范围内减小埋孔设计密度。表2为4款发生分层的产品分层情况和埋孔设计情况。分层都发生在密集埋孔的上方。从各PN发生分层的区域埋孔pitch统计来看,发生分层的埋孔pitch基本都集中在0.56-0.66之间,属于比较密集的埋孔,密集埋孔的区域一般在BGA区域。因此在布局空间允许的范围内降低埋孔Pitch,从而减小埋孔设计密度可以减小由于埋孔结构产生的应力的迭加区域,从而提高HDI 板的耐热性能。可以从以下几方面考虑减小埋孔设计密度。

建议1――局部埋孔排布尽量减少三角形分布,可以考虑改为同样pitch的四方形分布或直线分布

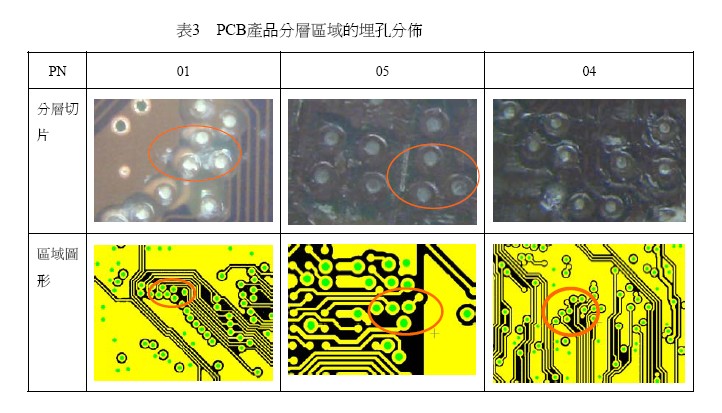

表3 为3 款产品分层区域的埋孔分布,从多款发生分层的产品看,分层区域密集埋孔都有三角形的分布。图3为相同Pitch 不同形状分布的4 个埋孔在受到热冲击产生应力的示意简单分析,可以看出各个埋孔产生的应力的迭加区域范围在三角形分布时最大,会产生应力更大的区域,从而可能更加容易产生分层。如果能构改为四方形或直线分布,各个埋孔产生的应力的迭加区域范围会回有所减小。从埋孔分布密度上比较,若Pitch 都为a,则三角形分布的埋孔密度为1.15 个/a2,四方形分布的埋孔密度为1 个/a2,三角形分布的埋孔密度较大。

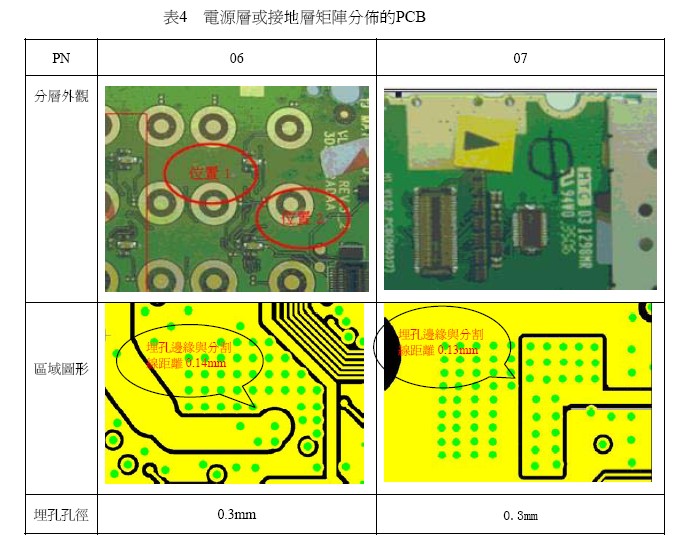

建议2――在电源层或接地层进行分割时,埋孔与分割线边缘距离大于2倍孔径。在电源层或接地层进行分割时,如果埋孔靠近分割线的边缘,实际上也会造成类似表1 所示的应力集中而容易导致分层。表4 为电源层或接地层矩阵分布的埋孔的两例产品,这两款产品都在矩阵埋孔分布区域发生了分层。分层起始位置都是相邻两个大铜面的边缘埋孔。因此,建议尽量在电源层或接地层进行分割时,埋孔与大铜面边缘距离大于2 倍孔径。

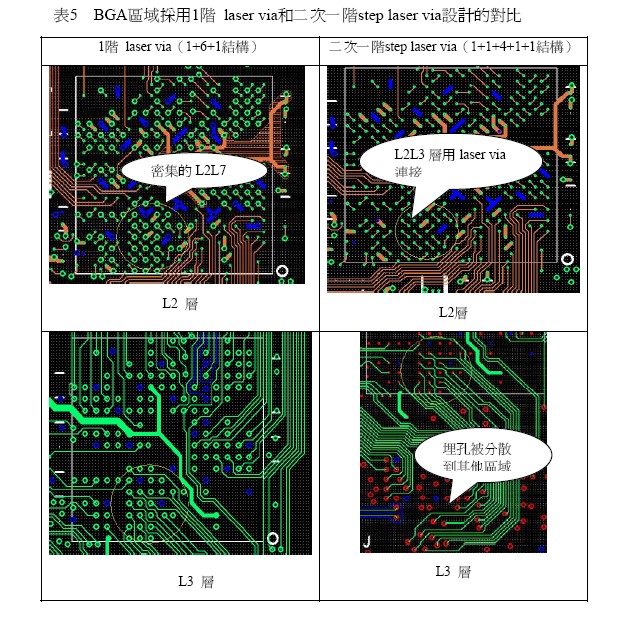

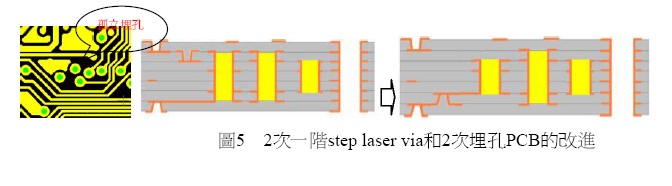

建议3――在埋孔密集区,采用二次一阶step laser via盲孔设计代替部分埋孔,以降低同层埋孔密集程度。对原为一阶laser via和1次埋孔(N层)设计,改为2次一阶laser via和1次埋孔(N-2层)设计由于一般HDI 板外层线路比较密集,尤其是BGA 区域,导致一阶laser via 下的埋孔分布也比较密集。而一般而言,越往内层,由于网络的扩散,埋孔可以布局的空间越大,因此,如图4 所示,可以将N 层较密集的埋孔部分分散到布局空间相对较大的芯板core 层去,从而降低同层埋孔的密集程度,改善产品的耐热性能。虽然由于1+1+(N-2)+1+1 结构较为复杂,从而会增加PCB 制作成本,但是此建议可以在由于其它原因更改设计时作为考虑的因素之一。

表5为一款8层HDI手机板BGA区域采用1阶 laser via和二次一阶step laser via设计的对比。

从以上L2、L3图中可以看到原本BGA内部高密度埋孔区域下降了。通过二阶设计能够有效的分散BGA内部形成的高密度埋孔区域,图中黄框内L3层信号线可以通过走线把原本BGA内部的密度分散带到其它区域。同理,BGA其它位置信号线也可以通过走线和打孔来分散埋孔密度。以上例子表明,二阶设计能够缓解埋孔集中区域的密度。

对原有2次一阶step laser via和2次埋孔的产品

表2中PN03产品为2次一阶step laser via和2次埋孔设计,发生分层区域的密集埋孔中,L2层有孤立无引出线的埋孔,此埋孔实际上仅起连接L4L6L7层的作用,因此可以将此埋孔改为L6L7层laser via连接,L6L4层埋孔连接(L3L6埋孔) 见下图5所示,

埋孔密集区域上方如果是大铜面,在允许的前提下改铺铜为铺网格或开窗。

如表2所示,几乎所有的HDI产品发生分层的埋孔上方外层都是大铜面设计。这主要是由于,在HDI产品受到高温和剧烈温度变化时,外层的大铜面阻止了产品中水汽及时逸出,急剧膨胀产生巨大的内部蒸汽压力导致分层。因此在爆板区域的表层大铜面上开窗,可以为产品中水汽及时逸出打开信道,从而改善产品耐热性能,如图6所示。开窗原则是不影响产品的信号完整性(SI)与电磁兼容性(EMC)。可以考虑以下几种开窗方式。

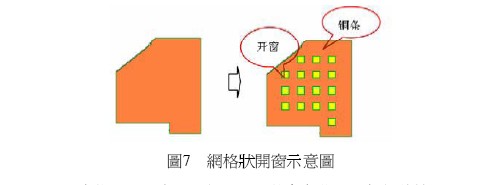

建议1――除RF区域外层铜面可以考虑改为网格状开窗

网格开窗中开窗大小和铜条大小的确定一方面根据通条宽度不超过埋孔孔径的原则,另一方面考虑开窗对PCB图形制作良率的影响。一般建议开窗边长和铜条宽度6mil-10mil。,如图7所示。

建议2――在次外层密集埋孔上方的大铜面,如其中有些埋孔无信号线引出,则可以考虑在其上方开窗

表2 中PN01 产品分层区域有密集的孤立埋孔(次外层焊盘无线引出),在这类密集埋孔的上方,建议采用网格开窗,为产品中水汽逸出打开信道,改善产品耐热性能。网格大小10mil*10mil。次外层如有信号线,则开窗与次外层信号线相距1 倍线宽或以上。

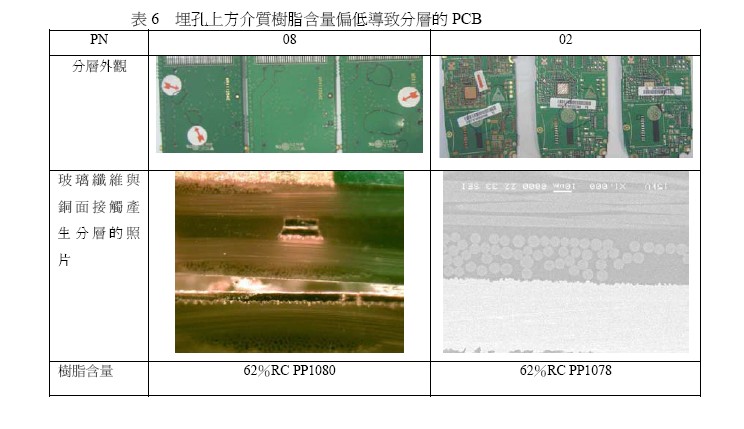

控制适当的埋孔上方介质层厚度

在埋孔上方,如果树脂含量偏低,其中玻璃纤维可能接触到或十分接近铜面,所以其抗应力或形变的能力也偏低,在热冲击造成的应力的作用下,相对较容易产生分层。表6 为2 款由于埋孔上方介质树脂含量偏低,导致玻璃纤维与铜面接触而产生分层的案例。控制适当的埋孔上方介质层厚度。可以从以下方面考虑。

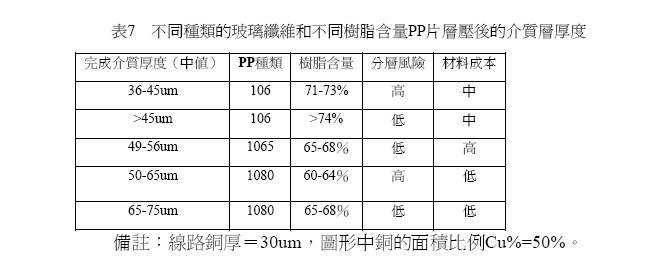

建议1――选择合适的半固化片(PP)

控制适当的埋孔上方介质层厚度的目的主要是为方便选择合适厚度PP片种类,以便采用树脂含量较高的PP。表7为不同种类的玻璃纤维和不同树脂含量PP片层压后的介质层厚度,从表中看,当介质层厚度要求在36-45um和65-75um时,分别可以选用树脂含量较高的106和1080PP实现,而如果介质层厚度要求在50um左右时,比较难以选择合适的且树脂含量较高的PP类型,只能选择成本较高的1065PP实现。因此建议产品层结构设计时,控制埋孔上方介质层厚度设计值为35-45um或65-75um。

建议2――设计方应指明阻抗控制线及其参考层。

由于对有阻抗要求的产品,介质层的厚度会影响到阻抗,因此在采用不同树脂含量的PP对介质层厚度进行调节时必须考虑其影响。设计方应指明阻抗控制线及其参考层,以便制造方根据实际情况对介质厚度作必要的调整给出建议。

选用耐热性适用于贴装条件的板材。板材的耐热性能对HDI产品的耐热性能有重要影响,所以应当根据不同的贴装条件选择合适的板材,对于焊接温度较高和耐热性能要求较高的产品,可以选择一些Tg较高,Z-CTE较低,吸水率较低的板材。